Technologies pour les systèmes industriels de mélange

VMI développe depuis plus de 70 ans des technologies innovantes pour optimiser la fabrication de produits liquides et semi-solides dans les secteurs de la cosmétique, pharmacie et chimie des spécialités. L’expertise de nos bureaux d’ingénierie permet de déployer des installations de mélange performantes et personnalisées selon vos besoins.

Automatisation

Les systèmes de contrôle développés par VMI sont conçus pour répondre aux normes et règlements des industries pharmaceutiques et cosmétiques (GAMP5, CFR21 Part11, S88). Nous intégrons les Systèmes de Supervision, Contrôle et d’Acquisition de Données de référence, tels que Siemens, Wonderware ou Rockwell. Nos interfaces opérateur sont complètes et intuitives, avec des modules dédiés aux besoins spécifiques de vos process. Nos IHM permettent :

- Le contrôle du fonctionnement et des paramètres d’une ligne complète de production

- La programmation de recettes

- La visualisation et l’analyse des données. Ces rapports permettent d’analyser la conduite des process de fabrication et d’identifier les pistes d’optimisation : ajustement de paramètres, consommations, entretien de l’équipement et de ses composants, etc.

- La traçabilité des lots

- La reproductibilité des procédés de production et de nettoyage

- La pérennité de l’équipement grâce aux solutions de métrologie et de maintenance

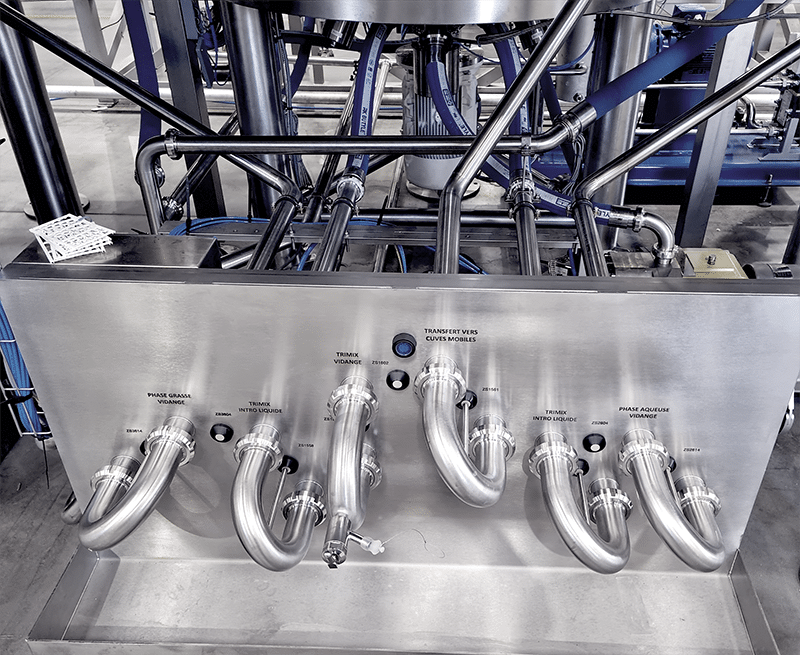

Dosage, transfert et stockage des matières premières et produits finis

Les installations de mélange conçues par VMI intègrent le process global de fabrication. Du dosage de la matière au stockage des produits finis, nous fournissons des solutions industrielles clé en main. Les ingrédients sont stockés ou préparés dans des cuves process, puis dosés et transférés dans les cuves de fabrication. Selon votre cahier des charges, un tableau de pontage contrôle précisément les flux de produits.

L’installation globale inclut des cuves process pour les produits finis : stockage, maintien ou mise en température, mise en suspension. L’agitation est alors déterminée selon la viscosité, la densité du produit et le process souhaité.

Intégration sécurisée de nos installations dans vos environnements de production

Nos unités de mélange sont conçues en conformité avec les conditions de fabrication en environnement contrôlé. Les salles blanches, appelées aussi salles propres, requièrent des spécifications précises dans les matériaux, la température, la qualité de l’air, l’hygrométrie, la maintenance…

Nos plateformes de production intégrées en environnement stérile peuvent être conjointement installées avec une salle grise, pour le stockage (matières premières, détergents, groupe de régulation thermique, cuves NEP…) et les accès maintenance. Nous vous accompagnons également pour classer en zone les emplacements à risque, et proposer l’équipement ATEX le plus adapté aux risques d´explosion identifiée, dans le respect de la règlementation.

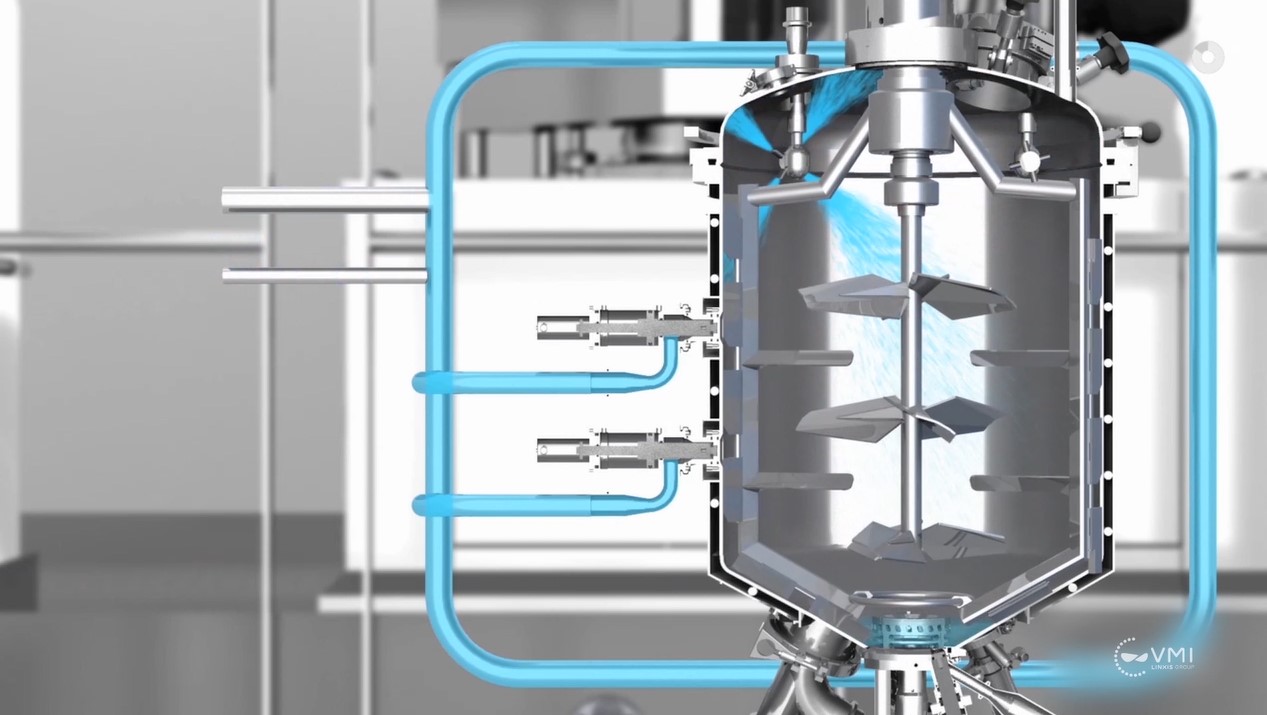

Technologies d’homogénéisation : de la simple à la triple agitation

Depuis plus de 70 ans, VMI conçoit et fabrique une gamme complète d’agitateurs pour couvrir les procédés les plus variés : dilution, dissolution, suspension, homogénéisation, dispersion ou émulsion. Nos mélangeurs et homogénéiseurs répondent aussi bien à des besoins classiques ne nécessitant qu’une agitation simple qu’à ceux plus complexes qui requièrent une mise en œuvre combinant plusieurs effets mécaniques et physiques.

La technologie de triple agitation développée par VMI garantit une homogénéisation optimale par boucles de circulation internes grâce aux 3 mouvements co-axiaux indépendants :

- Une agitation fond de cuve avec un émulseur-homogénéiseur assurant une parfaite dispersion des poudres et une finesse d’émulsion (rotor-stator)

- Une agitation périphérique co- ou contra-rotative pour l’homogénéisation et, le cas échéant, le transfert thermique (pale ancre et racleurs)

- Une agitation centrale à flux axial, pour l’homogénéisation et la circulation (tripales larges)

Fabrication sous vide

Systèmes d’introduction des matières premières

De nombreux procédés de fabrication de produits chimiques, cosmétiques, pharmaceutiques ou alimentaires mettent en œuvre la dispersion de matières solides sous forme de poudres au sein de phases liquides ou pâteuses. La réussite de cette phase critique d’homogénéisation dépend de la capacité de l’équipement à gérer deux régimes hydrodynamiques distincts et à assurer simultanément la dispersion de particules et le mélange de phases liquides.

Introduction sous vide des poudres au cœur de l’émulseur

VMI a conçu et breveté un rotor stator pour permettre une recirculation interne à la cuve, en deux phases : créer une dépression additionnelle facilitant l’introduction et le mouillage des poudres, puis poursuivre une homogénéisation fine des poudres et liquides.

Cette conception permet de disperser efficacement des particules dans un mélange avec un débit élevé, et évite les inconvénients de la recirculation externe, en réduisant les pertes de produit et limitant les zones de rétention. Les poudres sont ainsi introduites directement au cœur de la zone de mélange, supprimant les risques d’agglomération des particules et de projection des poudres à travers la phase liquide. La capacité de production est ainsi améliorée et le nettoyage est facilité, par l’absence de tuyauteries de recirculation.

Les avantages de la production sous atmosphère contrôlée

Outre l’introduction des matières premières, le mélange sous atmosphère contrôlée présente les avantages suivants :

- Amélioration de la finesse de l’émulsion et ainsi de la texture du produit final grâce au mélange sous vide

- Reproductibilité de la production d’un batch à l’autre, avec une qualité constante du mélange

- Gain de temps de production notamment en permettant de débuller le mélange directement dans la cuve de fabrication

- Utilisation de la mise sous pression pour assister la vidange de la cuve en fin de production

La régulation thermique par boucle d’eau pressurisée : une solution économique et efficace

Les cuves de fabrication comportent une double enveloppe, pour le chauffage et le refroidissement du produit. Cette double enveloppe a deux fonctions : assurer la montée en température du produit pour permettre l’émulsion des phases grasses et aqueuses, et en fin de procédé, refroidir le produit fini pour le conditionnement ou le stockage tampon.

VMI a développé un système de régulation thermique par boucle d’eau pressurisée, qui présente de nombreux avantages par rapport à la régulation par injection directe de vapeur et d’eau froide. Le groupe de régulation est composé de deux échangeurs distincts (vapeur/eau froide) et d’une pompe de recirculation sur la double enveloppe de la cuve.

- Absence de chocs thermiques : les écarts de température entre chaud et froid sont limités, la montée en température de la double enveloppe est progressive, tout en étant optimale. Les propriétés et qualité du produit sont préservées.

- Réduction des consommations : l’eau n’est pas perdue, elle circule dans l’échangeur et retourne au groupe de froid. C’est une économie d’énergie par rapport à la régulation par injection directe, puisque les eaux perdues nécessitent d’être refroidies avant d’être rejetées. La régulation thermique par boucle d’eau est un choix pour diminuer son empreinte environnementale. Tous nos groupes de régulation sont équipés d’un purgeur à flotteur qui permet la récupération des condensats pour réalimenter leur chaudière vapeur.

- Gain de temps : aucun temps perdu entre deux cycles thermiques, le chauffage démarre immédiatement après une phase de refroidissement, ou inversement.

Nettoyage et Stérilisation En Place (NEP/SEP)

Les règlementations d’hygiène de plus en plus exigeantes, visent à garantir la sécurité et la santé des consommateurs. Le nettoyage, la désinfection voire la stérilisation des équipements de production garantissent la sécurité des process de production.

VMI conçoit des systèmes de Nettoyage En Place (NEP) et de Stérilisation En Place (SEP) performants, intégrés et automatisés.

Un nettoyage efficace est une combinaison de plusieurs leviers :

- Un ensemble d’organes mécaniques (buses de lavage) au sein de la cuve de production

- Des températures d’eau adaptées. Des cuves dédiées sont installées en zone grise, où les eaux de lavage sont stockées, chauffées et/ou refroidies grâce au glycol et à la vapeur d’eau.

- Un dosage automatique des détergents et des désinfectants, selon l’acidité ou l’alcalinité des ingrédients

- Une succession de cycles à adapter selon le produit fabriqué : prélavage, trempage, lavage en recirculation, rinçage en recirculation, rinçage en eau perdue, pousse à l’air pour évacuer l’eau et sécher l’équipement.

- Un dernier cycle peut être pris en charge par nos système NEP : la stérilisation, via l’injection de vapeur d’eau.

L’IHM permet de programmer et contrôler les cycles de nettoyage et également de créer des recettes standards de nettoyage selon les types de produit fini.

Les multiples bénéfices d’un système NEP

- Qualité de nettoyage

- Absence de zone morte en cuve

- Absence de zone de rétention dans les tuyauteries – boucle de circulation interne – et maîtrise de la vitesse du fluide

- Qualité de production

- Evite les non-conformités

- Supprime les risques de contaminations croisées ou microbiennes

- Répétabilité des procédés

- Automatisation du processus de nettoyage via l’IHM

- Recettage : enregistrement et enchaînement automatique des cycles de lavage

- Développement durable et économie

- La consommation d’eau est divisée par trois ou quatre par rapport à un lavage manuel

- Maitrise et optimisation des quantités de détergents utilisés

- Diminution des temps de non-production, que sont les temps de lavage

- Sécurité

- Mise en œuvre sécurisée, sans ou avec peu d’intervention humaine

- Contrôle de la qualité de nettoyage en fin de NEP : absence de détergent avant le lancement d’une nouvelle production

Qualification des équipements pour garantir la sécurité des installations

Les technologies de mélange VMI sont développées en conformité avec les normes et réglementations du secteur de la pharmacie et de la cosmétique.

Tout au long de la conception sur-mesure de l’équipement, nous validons des étapes essentielles à l’intégration de l’équipement dans son environnement et à son bon fonctionnement sur le long terme : validation du PID, analyse fonctionnelle, respect des BPF, analyse et gestion des risques, règlementations 21 CFR Part 11, GAMP 5…

Toutes les phases et contrôles sont réalisés avec une attention permanente afin de préparer les tests et les documentations complètes pour la qualification de l’installation (QI) et la qualification opérationnelle (QO).

Les installations industrielles sont entièrement assemblées et testées dans nos ateliers afin de réaliser des tests d’acceptation : FAT – Factory Acceptance Test. Le client peut assister et participer à la FAT en présentiel ou en distanciel. L’équipement est ensuite démonté, expédié puis réassemblé par nos équipes sur le site de fabrication. Une autre série de tests est réalisée afin de valider la configuration finale de l’équipement : SAT – Site Acceptance Test.